Extrusión: cómo funciona y por qué es clave en proyectos industriales

1. ¿QUÉ ES LA EXTRUSIÓN DE PLÁSTICOS?

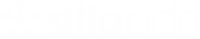

La extrusión es un proceso de manufactura continua que transforma materiales termoplásticos en piezas o perfiles de geometría constante.

Consiste en fundir el material y hacerlo pasar a través de un dado, obteniendo una forma definida que conserva sus propiedades mecánicas y dimensionales una vez enfriada.

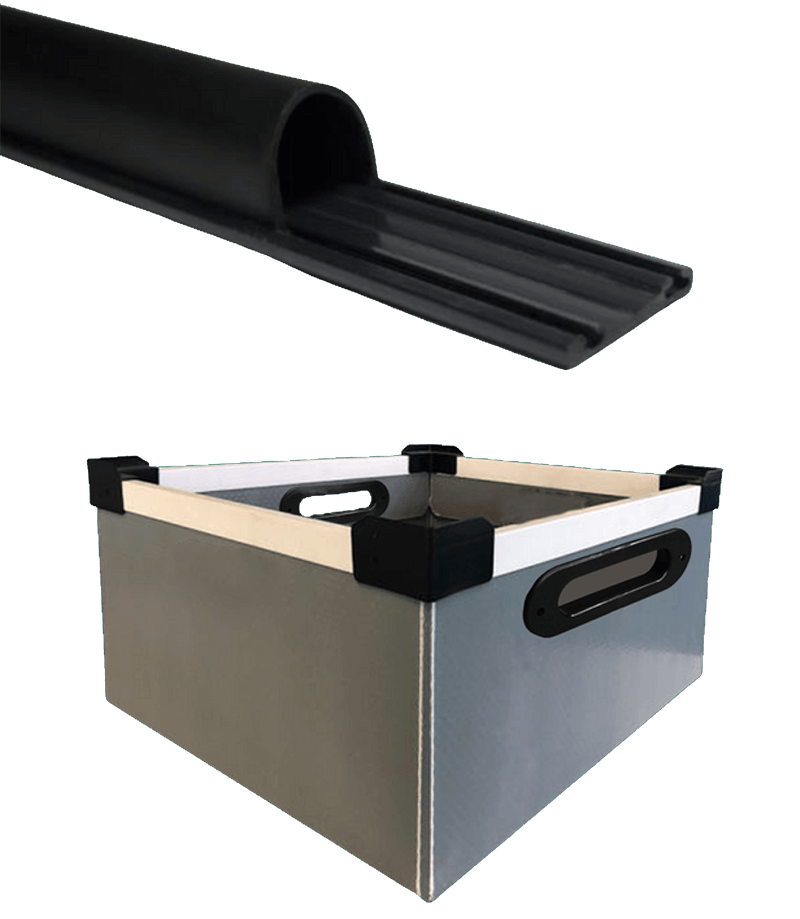

Su versatilidad lo convierte en una técnica esencial para el desarrollo de componentes plásticos extruidos utilizados en sectores como la construcción, la industria automotriz, eléctrica o del mobiliario.

Nuevo título

2. CÓMO TRABAJAMOS LA EXTRUSIÓN PASO A PASO

En nuestro proceso de extrusión de perfiles plásticos, cada etapa está cuidadosamente controlada para garantizar estabilidad y calidad.

Fusión uniforme del material.

Los termoplásticos en forma de pellets se alimentan a un tornillo sin fin dentro de un cilindro calefactado, donde se funden de manera controlada.

Moldeo mediante el dado.

El material fundido atraviesa un dado diseñado con la forma exacta del perfil. Aquí se define la sección final y sus tolerancias.

Enfriamiento y calibración.

Los perfiles pasan por sistemas de enfriamiento que solidifican el material sin deformarlo, manteniendo la precisión

dimensional.

Corte y acabado. Finalmente, las piezas se cortan según la longitud requerida y se

preparan para inspección. Al operar con

parámetros ajustados de temperatura, presión y velocidad, logramos una producción.

3. MATERIALES Y ADAPTABILIDAD DEL PROCESO

Una de las principales ventajas de la extrusión de plásticos es su

capacidad para adaptarse a distintos materiales y requerimientos técnicos.

Trabajamos con polímeros como PVC, PE, PP, ABS o PC, cada uno seleccionado en función del entorno y las propiedades que necesita la pieza final (resistencia, flexibilidad, transparencia o rigidez).

En proyectos que requieren combinar diferentes características, aplicamos coextrusión, una técnica que permite procesar dos o más materiales simultáneamente.

Por ejemplo, se puede fabricar un perfil rígido con una capa externa más flexible o con acabado de color diferenciado, sin necesidad de procesos adicionales.

Esta flexibilidad nos permite desarrollar perfiles plásticos

personalizados para aplicaciones muy específicas, manteniendo la eficiencia del proceso.

4. PRECISIÓN Y CONTROL EN CADA ETAPA

En la fabricación de perfiles plásticos extruidos, el control de proceso es determinante.

Cada línea de extrusión cuenta con monitoreo de temperatura y presión, asegurando una fusión homogénea y una salida constante del material.

Durante el enfriamiento, se verifican dimensiones críticas y se ajustan parámetros en tiempo real para mantener las tolerancias requeridas.

Este nivel de control garantiza consistencia, reduce variaciones y prolonga la vida útil de los moldes y herramientas.

Además, las inspecciones en línea y postproducción permiten identificar desviaciones antes de que afecten el desempeño.

5. POR QUÉ LA EXTRUSIÓN ES CLAVE EN LA INDUSTRIA

La extrusión aporta ventajas competitivas importantes a la

manufactura industrial:

- Permite producción continua y eficiente de grandes volúmenes.

- Asegura repetibilidad y precisión dimensional.

- Facilita el diseño de perfiles personalizados con geometrías

- complejas.

- Reduce el desperdicio de material y optimiza los tiempos de ciclo.

- Se adapta a diferentes materiales y combinaciones mediante

- coextrusión.

Gracias a estas características, se utiliza ampliamente en el desarrollo de componentes de extrusión para sistemas eléctricos, estructuras modulares, sellos, ductos o piezas de ensamblaje industrial.

En nuestra experiencia, el dominio del proceso y la capacidad de personalizar cada etapa son factores decisivos para entregar soluciones que cumplan con los más altos estándares de desempeño y durabilidad.